8 Schlüsselstrategien für Leiterplatten, um perfekte Produkte zu erstellen

Abstrakt

In der hart umkämpften Elektronikfertigungsindustrie wie der Leiterplattenproduktion hat sich „Null Fehler“ von einem idealen Ziel zu einem Überlebenskriterium entwickelt. Dieser Artikel verwendet 8 systematische Strategien, kombiniert mit Industriestandard-Zertifizierungen, fortschrittlichen Testtechnologien und Supply-Chain-Management-Praktiken, um Elektronikfertigungsunternehmen eine Komplettlösung vom Design bis zum After-Sales zu bieten. Der Artikel stellt insbesondere maßgebliche Tools wie SiliconExpert vor und hilft Herstellern durch Fallanalysen und Expertenratschläge, Qualitätsengpässe zu überwinden und eine doppelte Verbesserung der Produktzuverlässigkeit und der Marktwettbewerbsfähigkeit zu erzielen.

Inhaltsverzeichnis

Kern-PCB-Board-Strategie 1: Aufbau eines intelligenten Testsystems

Testtechnologie-Matrix-Upgrade

- In-Circuit-Test (ICT): 99,5 % Fehlerabdeckung durch Flying Probes

- Automatische optische Inspektion (AOI): 18 % höhere Fehlererkennungsrate als bei der traditionellen Sichtprüfung

- Funktionstest (FCT): Simulieren Sie reale Anwendungsszenarien, um die Systemstabilität zu überprüfen

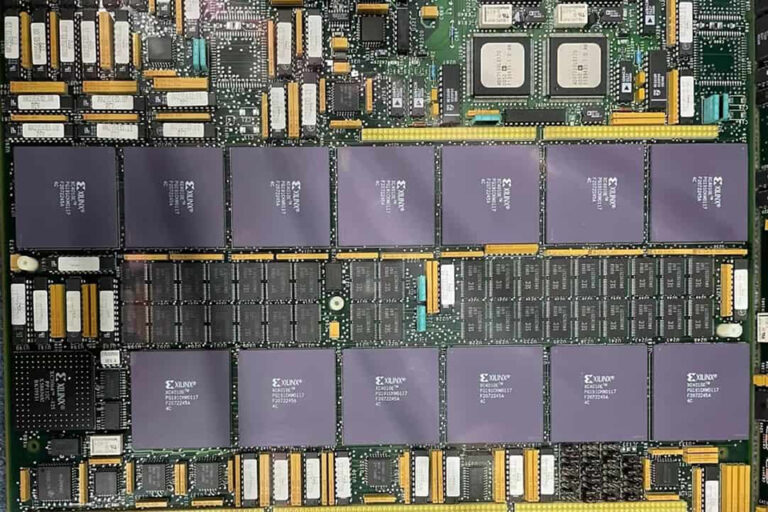

Fall: Foxconn reduzierte die Motherboard-Fehlerrate von 0,3 % auf 0,05 % durch den Einsatz eines AOI+Röntgeninspektionssystems

Testmodell zur Frequenzoptimierung

| Produkttyp | Anfängliche Testfrequenz | Stabile Testfrequenz |

|---|---|---|

| Unterhaltungselektronik | 100 % vollständige Inspektion | Stichprobenartige Inspektion nach Los (5 %-10 %) |

| Medizinische Geräte | 100 % vollständige Inspektion | Stichprobenartige Inspektion von 1 Stück pro 500 Stück |

| Luft- und Raumfahrt | 100 % vollständige Inspektion | Stichprobenartige Inspektion von 1 Stück pro 100 Stück |

Core-Leiterplattenstrategie 2: Zertifizierungssystem und Lieferantenbewertung

Wichtige Zertifizierungsliste

- ISO 9001: Grundlegendes Qualitätsmanagementsystem

- ISO 13485: Medizinproduktspezifischer Standard

- AS9100: Spezifikation für die Luft- und Raumfahrtindustrie

- IECQ QC 080000: Prozessmanagement für gefährliche Stoffe

Dimensionen der Lieferantenbewertung:

- Technische Möglichkeiten: Erfahrungsverhältnis von elektronischen Produkten der Klasse 2/Klasse 3

- Ausrüstungsniveau: Abdeckung der Kalibrierungsausrüstung (empfohlen ≥95 %)

- Auditprotokolle: Jährliche interne Audits (≥4 Mal)

- Notfallreaktion: 48-Stunden-Fehler-Feedback-Mechanismus

Kernplatine Leiterplatte Strategie Drei: Qualitätskontrolle der Lieferkette

Technologie zur Erkennung von Fälschungen

- Röntgenfluoreszenz-Spektralanalyse: Identifizierung von Metallkomponenten

- Lasercodierungsverifizierung: Eindeutige Identifikationsverfolgung von IC-Chips

- Blockchain-Rückverfolgbarkeit: Erstellung eines unveränderlichen Lieferkettenarchivs

Kostenkontrollstrategie:

- Übernahme des Modells der „Qualitätskostenkurve“

- Einführung eines hierarchischen Beschaffungssystems „rot, gelb, grün“

Kern-Leiterplattenstrategie Vier: Design für Fertigungsoptimierung

Anwendung von DFM-Prinzipien

- Leiterplattenlayout: Pad-Abstand ≥ 0,2 mm (IPC-7351-Standard)

- Komponentenauswahl: JEP106-zertifizierte Geräte werden bevorzugt

- Prozesskompatibilität: Optimierung der SMT-Reflow-Temperaturkurve

Core-Leiterplattenstrategie Fünf: Projektmanagement mit hoher Komplexität

Projekt Reifegradmodell

| Phase | Schlüsselindikatoren |

|---|---|

| Konzeptphase | FMEA-Abschluss 100 % |

| Entwicklungsphase | DFMEA-Abdeckung ≥ 85 % |

| Massenproduktionsphase | PPAP-Dokumentvollständigkeit 100 % |

Expertenrat:

- Hersteller von Medizinprodukten müssen sicherstellen, dass Lieferanten über ISO 14971-Risikomanagementfähigkeiten verfügen

- Für Avionikprojekte wird empfohlen, den DO-254-Standardverifizierungsprozess zu übernehmen

Kernplatine Strategie Sechs: Umfassende Serviceunterstützung über den gesamten Lebenszyklus

PLM System Funktionsmodul

- Anforderungsmanagement: Verfolgung von Kundenänderungsanforderungen

- Änderungskontrolle: ECN (Engineering Change Notification)-Automatisierung

- Dokumentenmanagement: Einhaltung der Vorschriften von 21 CFR Part 11

Fall: Siemens verkürzte den Produktiterationszyklus durch das Teamcenter PLM-System um 40 %

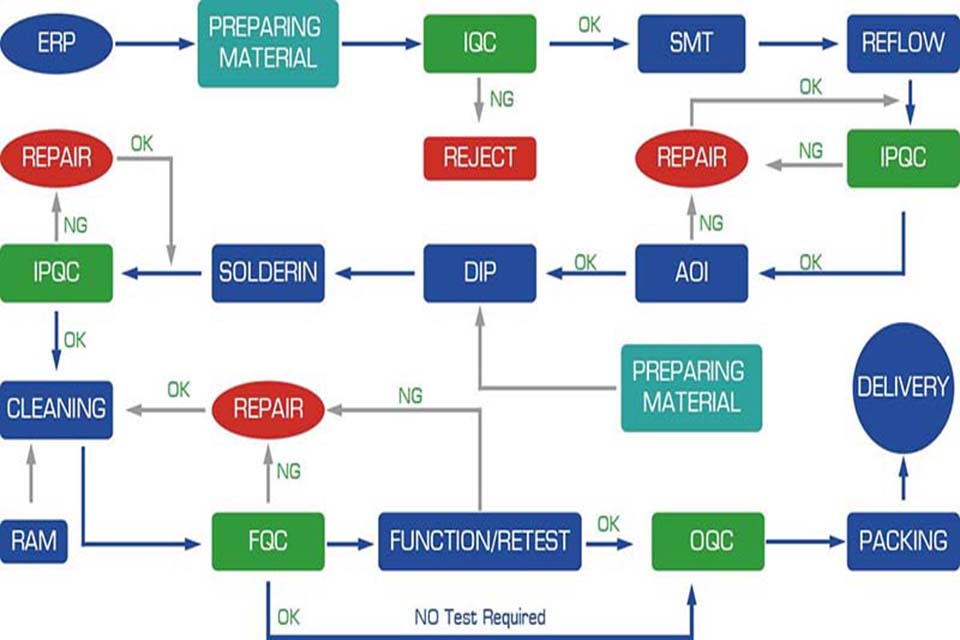

Core-Leiterplattenstrategie 7: Standardisierung des Herstellungsprozesses

Prozesssteuerungsparametertabelle

| Verfahren | Kontrollbereich | Inspektionsfrequenz |

|---|---|---|

| SMT-Druck | Lotpastendicke 200±25μm | 3 Mal pro Schicht |

| Reflow-Löten | Spitzentemperatur 245±5℃ | 1 Mal pro Stunde |

| Wellenlöten | Vorheiztemperatur 110±10℃ | Jede Produktionscharge |

Empfehlung für fortschrittliche Ausrüstung:

- [DEK-Drucker]

- [MARCH Reflow-Ofen]

Kern-Leiterplatte Strategie 8: Aufbau eines Kundendienst-Garantiesystems

Fault analysis process

- Datenerfassung: Das EDAC-System erfasst Fehlerdaten vor Ort

- Ursachenanalyse: FMEA+8D-Methode lokalisiert Probleme

- Kontinuierliche Verbesserung: CAPA (Corrective and Preventive Action)-Verfolgung

Serviceverpflichtung:

- Medizinische Geräte bieten eine 5-Jahres-Garantie

- Industrielle Steuerungsprodukte versprechen eine 72-Stunden-Reaktion vor Ort

FAQ: Frequently asked questions about zero defect implementation

How to choose a suitable EMS supplier?

Verwenden Sie die „3C“-Bewertungsmethode: Zertifizierung, Fähigkeit, Fallstudie. Es wird empfohlen, Lieferanten mit J-STD-001-Zertifizierung Vorrang einzuräumen.

How does the test frequency balance cost and quality?

Wenden Sie das „Kosten-Qualitäts-Gleichgewichtsmodell“ an, verwenden Sie 100 % Tests in der Anfangsphase und nehmen Sie nach der Stabilisierung Stichproben gemäß AQL 2.5

How to deal with the risk of counterfeit components?

Richten Sie ein „dreifaches Verifizierungssystem“ ein: Röntgenfluoreszenzdetektion + Lieferantenaudit + Blockchain-Rückverfolgbarkeit.

What benefits can DFM optimization bring?

Motorola case shows that DFM optimization can reduce manufacturing costs by 18% and shorten production cycle by 30%

What certifications should medical device manufacturers pay special attention to?

ISO 13485 certification must be obtained, and it is recommended to pass MDSAP (Medical Device Single Audit Program) simultaneously to meet multi-national regulatory requirements.

How to quantify the business value of zero defects?

Beachten Sie die „Qualitätskostenformel“: TCQ = Präventionskosten + Identifizierungskosten + Fehlerkosten. Ein Unternehmen für Unterhaltungselektronik spart durch den Null-Fehler-Plan jährlich mehr als 2,4 Millionen US-Dollar an Qualitätskosten

Zusammenfassung und Handlungsanleitung

Um eine Null-Fehler-Fertigung zu erreichen, ist es notwendig, ein vollständiges Qualitätssystem von „Design-Fertigung-Service“ aufzubauen. Es wird empfohlen, dass Unternehmen in den folgenden Schritten vorgehen:

- Diagnose der aktuellen Situation: Verwenden Sie die [Six Sigma DMAIC]-Methode, um bestehende Prozesse zu bewerten

- Verbesserung priorisieren: Entwickeln Sie Verbesserungspläne für die 3 häufigsten Fehlertypen

- Technologieinvestition: Planen Sie die Beschaffung von AOI-Geräten und die Bereitstellung des PLM-Systems

- Talententwicklung: Bilden Sie DFM-Ingenieure und Six Sigma Black Belt-Teams aus