Was ist ein BGA (Ball Grid Array)?

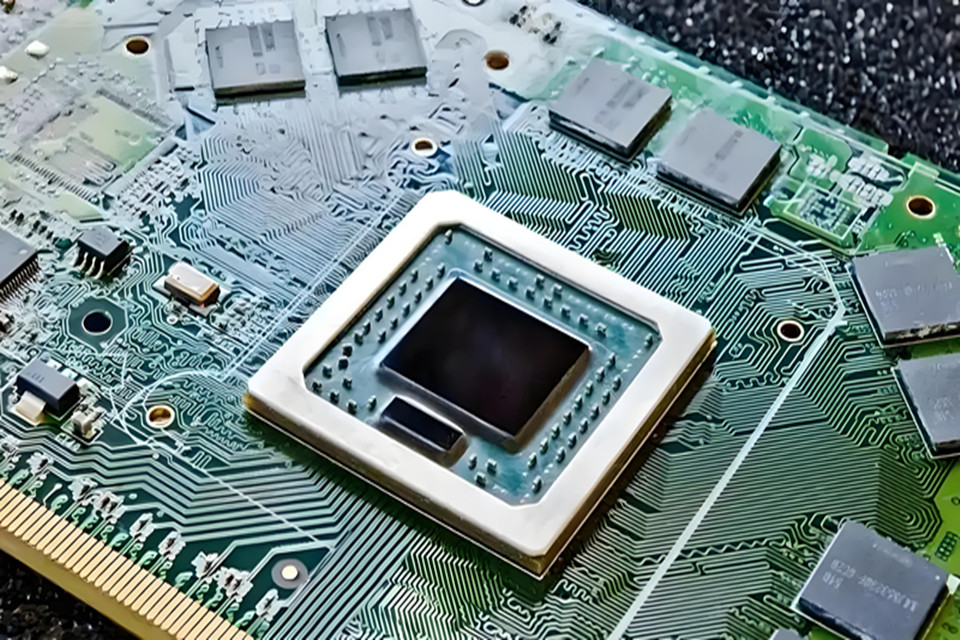

Der Röntgentest dient zum Testen von BGA, QFN usw.Ball Grid Array (BGA) Verpackungstechnologie ist eine Oberflächenmontagetechnologie, die bei integrierten Schaltkreisen verwendet wird. Diese Technologie wird häufig verwendet, um Geräte wie Mikroprozessoren dauerhaft zu befestigen. BGA-Verpackungen können mehr Pins bereitstellen als andere Gehäuse, wie etwa Dual-In-Line-Gehäuse oder Quad-Flat-Gehäuse. Die gesamte Unterseite des Geräts kann als Pins verwendet werden, statt nur die Peripherie. Auch eine kürzere durchschnittliche Kabellänge als beim peripheriebegrenzten Gehäusetyp kann verwendet werden, um eine bessere Hochgeschwindigkeitsleistung zu erreichen. Ball Grid Array (BGA)-Verpackungen sind ein Array, das auf der Unterseite des Gehäusesubstrats angebracht wird, und die Lötkugeln sind mit der Leiterplatte (PCB) als E/A-Ende der Schaltung verbunden. Das mit dieser Technologie verpackte Gerät ist ein oberflächenmontiertes Gerät. BGA (Ball Grid Array), kurz BGA, wird als sphärische Kontaktarray-Verpackung übersetzt und kann auch als „Ball Grid Array“ oder „Netzwerk-Lötkugel-Array“ usw. übersetzt werden. Es handelt sich um ein oberflächenmontiertes Gehäuse für mehrpolige LSI, bei dem sphärische Kontakte in einer Anordnung auf der Rückseite des Substrats als Stifte hergestellt werden und LSI auf der Vorderseite des Substrats montiert wird (einige BGA-Chips und Anschlussenden befinden sich auf derselben Seite des Substrats).

Welche Funktionen hat ein Ball Grid Array (BGA)?

Hier sind die Top 10 Features von BGA-Paketen:

- BGA-Paket hohe I/O-Dichte, Hochfrequenzanwendungen erste Wahl

- BGA-Ball-Grid-Array starke wärme ableitung leistung, Chipstabilität Garantie

- BGA-Gehäusetechnologie geringe parasitäre Parameter, Signalübertragungsverzögerung minimiert

- BGA-Paket dünn und leicht, hochintegriert platzsparend

- BGA-Paketprozess automatisierte Produktion, Massenproduktion niedrige Kosten

- BGA-Paket Koplanarschweißtechnik, Zuverlässigkeit Erhöhung um 30

- BGA-Paket anti-elektromagnetische Störungen, Hochgeschwindigkeitskommunikation hervorragende Leistung

- BGA-Paket Optimierung des Wärmemanagements, Kontrolle des Stromverbrauchs effizienter

- BGA-Paket unterstützt Chips mit hoher Pin-Anzahl, Grafikprozessor ideale Wahl

- BGA-Paket wird häufig verwendet in Unterhaltungselektronik/Server/Automobilelektronik.

Welche Art von Ball Grid Array (BGA)?

Nachfolgend finden Sie eine Zusammenfassung der Typen, der wichtigsten Vorteile und Nachteile von BGA-Verpackung.

BGA-Verpackungstypen und Hauptvorteile

| BGA-Verpackungstypen | Kernvorteile | Typische Anwendungsszenarien |

|---|---|---|

| TBGA-Verpackung | Flexibler Träger, hervorragende thermische Anpassung, wirtschaftliche Wahl | Unterhaltungselektronik kostengünstige Lösung |

| CBGA-Verpackung | Keramiksubstrat, hohe Luftdichtheit, starke Langzeitzuverlässigkeit | Szenarien mit hoher Zuverlässigkeit im Militär-/Luftfahrtbereich |

| FCBGA-Verpackung | Flip-Chip, hohe Wärmeableitungseffizienz, anti-elektromagnetische Störungen | Hochleistungsrechnen/Server |

| PBGA-Verpackung | Kunststoffsubstrat, niedrige Kosten, gute thermische Anpassung | Mittlere und untere Unterhaltungselektronik |

| FBGA-Verpackung | Lötkugeln mit feinem Abstand, hochdichtes Layout, geeignet für Speicherchips | Speichercontroller/DDR-Speicher |

| UFBGA-Verpackung | Extrem feine Lötkugeln, kleinste Größe, hervorragende Hochfrequenzleistung | 5G-Kommunikations-/IoT-Chip |

Vorteile und Nachteile des BGA-Pakets

| Kernvorteile | Hauptmerkmale | Datenausdruck | Kernnachteile | Lösung |

|---|---|---|---|---|

| Hohe E/A-Dichte | Hochfrequenzanwendung | Die Anzahl der Stifte übersteigt das Dreifache der herkömmlichen Verpackung | Feuchtigkeitsempfindlich | Feuchtigkeitsgeschützte Verpackung + Reflow-Lötverfahren |

| Geringe parasitäre Parameter | Geringe Signalübertragungsverzögerung | Verbesserte Schaltungsstabilität durch 40% | Komplexer Prozess | Hochpräzise Ausrüstung + automatisierte Produktionslinie |

| Leichtbauweise | Volumen um 50% reduziert | Sparen Sie Platz auf der Leiterplatte | Schwierige Nacharbeit | Röntgenerkennung + spezielle Nacharbeitswerkzeuge |

| Hohe Wärmeableitungseffizienz | Chip berührt direkt die Luft | FCBGA hat die beste Wärmeableitungsleistung | Wärmeausdehnungsdifferenz | Optimiertes Design des thermisch passenden Materials |

| Automatisierte Produktion | Koplanares Schweißen | Kostensenkung von 30% | Höhere Kosten | Großeinkauf + Prozessoptimierung |

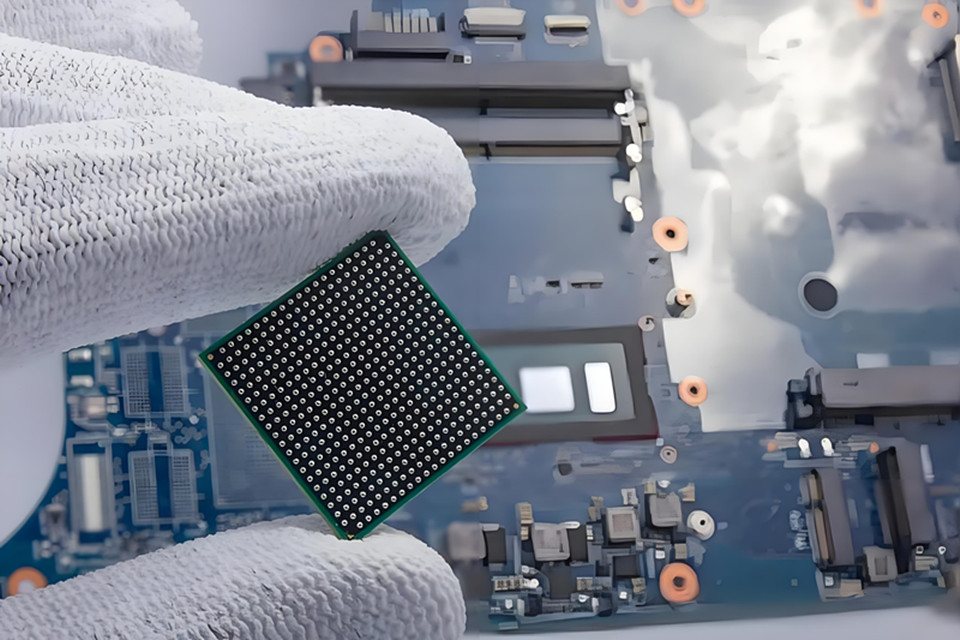

Wie wird das Ball Grid Array (BGA) auf die Leiterplatte gelötet?

Nachfolgend finden Sie eine Zusammenfassung der wichtigsten Schritte beim Löten von BGAs auf Leiterplatten, kombiniert mit Informationen zu Löttechniken mit hoher Dichte, Temperaturprofiloptimierung und mehr:

1. Vorverarbeitung und Ausrichtung

Entfernung der Backfeuchtigkeit: PCB und BGA müssen 10–20 Stunden bei 80–90 °C gebacken werden, um Schweißblasen zu vermeiden.

Oberflächenreinigung: Entfernen Sie das Fett und die Oxidationsschicht des PCB-Pads mit Alkohol oder Platinenwaschwasser, um die Haftung der Lötpaste sicherzustellen.

Präzise Ausrichtung: Durch optische Positionierung oder manuelle Ausrichtung des BGA entlang der Siebdrucklinie wird ein Versatz des 30% ermöglicht, wobei die Selbstkorrektur der geschmolzenen Zinnspannung zum Einsatz kommt.

2. Lötpastendruck und -fixierung

Lötpastendruck: Tragen Sie Lötpaste (bleifrei/bleihaltig) gleichmäßig mithilfe einer Schablone auf, deren Dicke und Öffnungen dem Durchmesser der BGA-Kugel entsprechen.

BGA-Befestigung: Drücken Sie das BGA leicht auf die Leiterplatte und verhindern Sie ein Versetzen mit Hilfe eines Vakuum-Saugstifts oder Bonders.

3. Reflow-Lötkontrolle

Temperaturprofil: in drei Stufen – Vorwärmen (3–5 °C/s Erhitzen), Halten (gleichmäßige Wärmedurchdringung), Aufschmelzen (Spitze 220–235 °C geschmolzenes Zinn).

Geräteauswahl: BGA-Rework-Workstation oder Reflow-Ofen mit Heißluftdüsen zum Abdecken der Chipkanten, um eine lokale Überhitzung zu vermeiden.

4. Kühlung und Inspektion

Langsames Abkühlen: Natürliche Abkühlrate 3–10 °C/s, um Risse an Lötstellen oder Verformungen der Leiterplatte zu verhindern.

Qualitätsüberprüfung: Röntgendurchleuchtung der Lötstellenstruktur, AOI-Prüfung des Aussehens, Funktionsprüfung zur Sicherstellung der elektrischen Verbindung.

Optimierte Lösung

Anti-Interferenz-Design: Für Hochfrequenzszenarien wird das flexible TBGA-Substrat bevorzugt, um Signalverluste zu reduzieren.

Verbesserung der Wärmeableitung: FCBGA-Flip-Chip + wärmeleitende Klebstofffüllung zur Verbesserung der Wärmeableitungseffizienz von Hochleistungsgeräten.

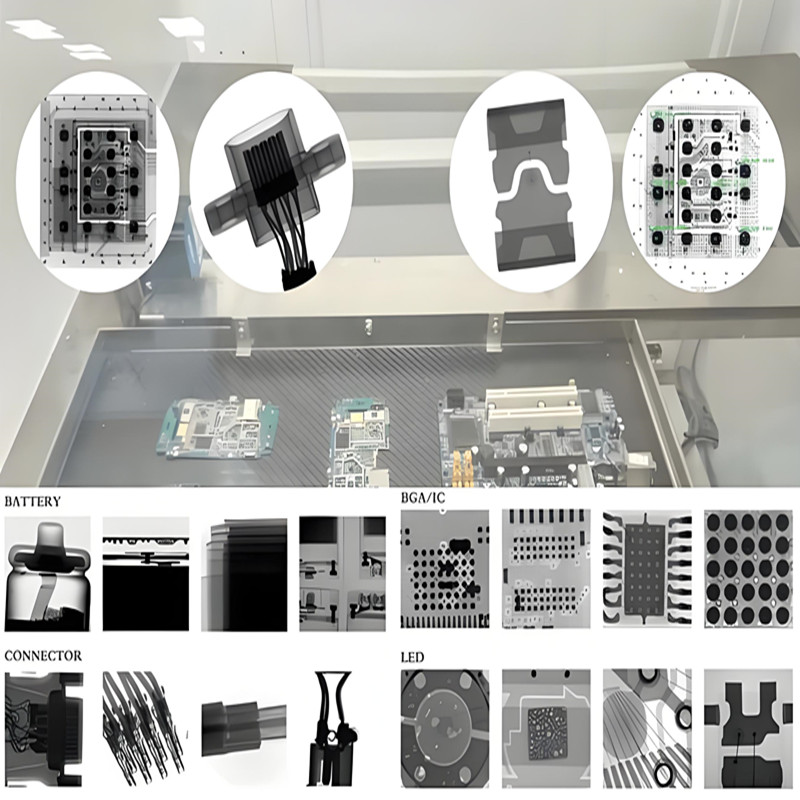

Was ist ein Röntgentest?

Der Röntgentest ist eine ausgereifte zerstörungsfreie Prüfmethode, die mit niederenergetischer Röntgenstrahlung die innere Struktur und Qualität des Objekts prüft, ohne es zu beschädigen. Diese Methode wird häufig im industriellen Bereich eingesetzt, insbesondere bei der Prüfung elektronische Komponenten, Halbleiterverpackungsprodukte, Leiterplatten, usw.

Zerstörungsfreies Auffinden innerer Defekte

– niederenergetische Röntgenstrahlen Leiterplatte/Halbleiter weist Mängel auf ohne Verlust.Vielfalt für vielfältige Pakete

- DIP/SOP/QFN/BGA/Flipchip Analyse für elektronische Bauteile .

Umfangreiche Tests in Etappen

- IQC/FA/QC/QA/F&E Workflows Mit automatischer Defekterkennung .

Fortschrittliche 3D-Bildgebung für Genauigkeit

- Semcover-Verpackung Und PCB-Platine auf Mikroebene geprüft .

Wichtig für hochwertige Industrien

- Automobil/Luftfahrt/Medizin System gelten mit Null-Fehler-Standards .

Kostengünstige Fehlererkennung

– IGBTS/LED/Li-Ionen-Akku Auf langfristige Zuverlässigkeit getestet .Nicht-kommerzielle Tests zum Aluminiumguss

- Integrität der Metallkomponenten verifiziert mit Röntgendichtekarten .

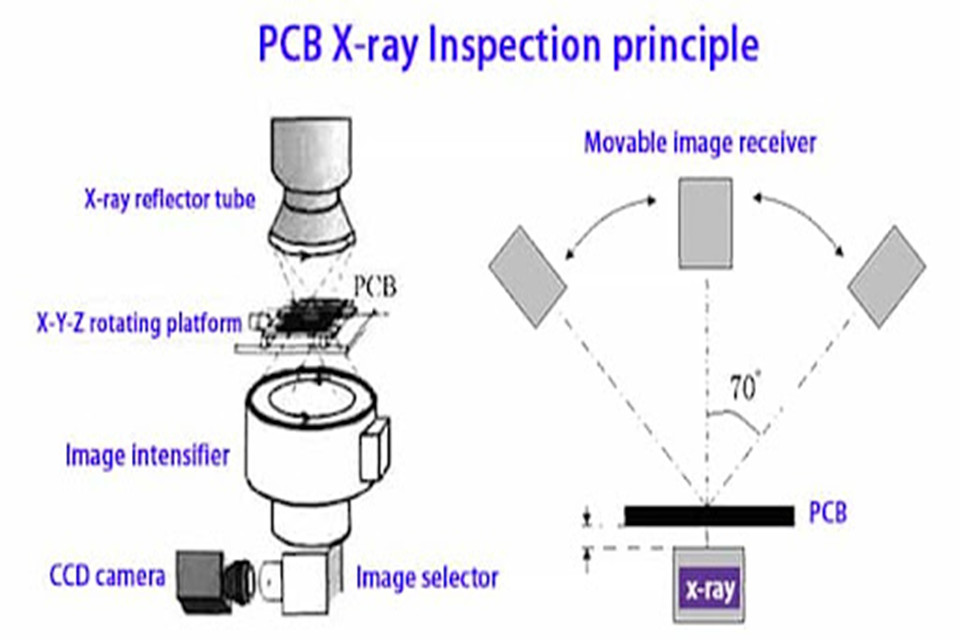

Wie funktioniert der PCBX-RAY-Test?

Wie funktioniert der Röntgentest?

Der Röntgentest führt zerstörungsfreie Prüfungen durch Röntgendurchdringung und Materialabsorptionsunterschiede durch. Der Hauptprozess ist wie folgt:

Röntgengenerationen: Röntgenquellen (z. B. Röntgenröhren), die das zu prüfende Objekt prüfen, emittieren hochenergetische Röntgenstrahlen unter hohem Druck

Materialabsorption und Bildgebung:Inhalte unterschiedlicher Dichte oder Dicke weisen unterschiedliche Absorptionsraten für Röntgenstrahlen auf (z. B. absorbieren Metalle mehr, Kunststoffe weniger). Eingedrungene Röntgenstrahlen werden vom Detektor erfasst, um ein entgegengesetztes Bild (ähnlich einem „Schatten“) zu erzeugen, das die innere Struktur des Objekts widerspiegelt.

Fehleridentifizierung:Das Bildverarbeitungssystem analysiert den entgegengesetzten Unterschied und identifiziert interne Defekte (wie gemischte Hohlräume, Risse, Defekte usw.). – Die hochauflösende Ausrüstung kann in Kombination mit einem KI-Algorithmus automatisch Defekte markieren und Berichte erstellen.

Anwendungslandschaft:

- Elektronikfertigung: Finden Sie BGA/QFN-Lötkugeln, PCB-Lötstellen und 3D-Verpackungsstrukturen.

- Industrielle Inspektion: Überprüfen Sie Metallgussteile, Schweißverbindungen und Luft- und Raumfahrtkomponenten.

- Fälschungsschutz: Identifizieren Sie Fälschungen, indem Sie die internen Strukturunterschiede zwischen echten und gefälschten Komponenten vergleichen.

Merkmale:

- Zerstörungsfrei: Zum Schutz hochwertiger Produkte ist es nicht erforderlich, Proben zu zerlegen.

- Effizient und präzise: Die Prüfung komplexer Strukturen kann in einem einzigen Scan abgeschlossen werden und die Genauigkeit der Defektidentifizierung kann den Mikrometerbereich erreichen.

- Mehrdimensionale Analyse: Unterstützt 2D-Bildgebung und 3D-Tomographie (CT-Technologie), um unterschiedliche Inspektionsanforderungen zu erfüllen.

Zusammenfassung des Vergleichs zwischen 2D- und 3D-Röntgentest

| Dimension | 2D-Röntgentest | 3D-Röntgentest |

|---|---|---|

| Bildtyp | Planare Projektion | 3D-Rekonstruktionsmodell |

| Fehlerortung | Projektion in eine Richtung, mögliche Okklusion | Mehrwinkelanalyse, genaue Positionierung der Defektpositionen |

| Anwendbare Szenarien | Einfache Struktur, schnelles Screening | Komplexe Struktur, hochpräzise Erkennung |

| Kosten und Effizienz | Niedrige Kosten, schnelle Erkennungsgeschwindigkeit | Hohe Kosten, lange Zeit |

Typische Anwendungen:

- 2D: Kurzschlusserkennung an BGA-Lötstellen, QFP-Pin-Offset.

- 3D: Chip-Stapeldefekte, Porenanalyse im Mikrometerbereich.

Welche Hauptvorteile bietet der Röntgentest?

Warum sollten Sie sich bei der Herstellung und Montage von Leiterplatten für X-RAY Test entscheiden?

Anwenden versteckter PCB-Defekte

- Finde es heraus Löthohlräume , Fehlstellungen , Und Bizing In Echtzeit.

- Identifizieren innere Risse in mehrschichtigen Leiterplatten mit Genauigkeit.

Komplexe PCB-Qualitätssicherung Revolution

- Inspektion Leiterplatte mit hoher Dichte Und kurze Komponenten effektiv.

Kopie Multi-Lear-Platinenbaugruppe mit einem Lohntest.

- Inspektion Leiterplatte mit hoher Dichte Und kurze Komponenten effektiv.

Reduzieren Sie das Risiko von Produktausfällen

- Stoppen Sie Feldausfälle Und Rufschädigung mit der ersten Defekterkennung.

- Sicherstellen Sicherheitskritische Systeme Umfassende Zuverlässigkeitsstandards.

Kostensenkung durch Früherkennung

- Weniger Ausschussraten Und Nacharbeitskosten durch aktive Inspektion.

- Anpassung Produktionseffizienz Und Ertragsverbesserung .

Erhöhen Sie die AOI-Grenzen

- Blicken Sie über den Tellerrand hinaus AOE-Toter Winkel mit 360°-Sichtbarkeit der Röntgenstrahlen.

- Analyse Lötpastenhöhe Und null Prozent automatisch.

Machen Sie Ihre Produktion zukunftssicher

- BGA/QFN/Flipchip und passen Sie sich an fortschrittliche Verpackungstrends an.

-Milia IPC-A-610 Und jedec ursprünglich auf Compliance-Standards.

- BGA/QFN/Flipchip und passen Sie sich an fortschrittliche Verpackungstrends an.

Lösung der Qualitätsprobleme von BGA, QFN, 3D-Verpackungen und gefälschten Komponenten

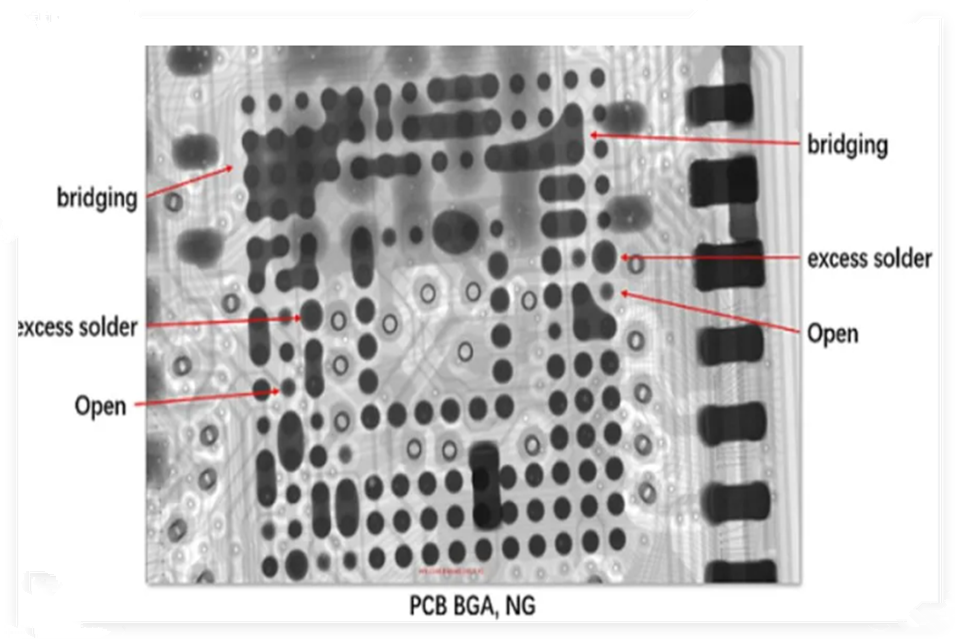

Welche häufigen Defekte werden durch einen Röntgentest festgestellt?

- Erkennen einer Vielzahl von Paketkomponenten, wie BGA/QFN/Flipchip, mit starker Anwendbarkeit.

- Beobachten Sie die Chip-Stacking-Die-Struktur, stellen Sie das interne Layout und die Bindungslinien klar dar.

- Paketdefekte genau identifizieren, wie Chiprisse, Blasen, kalte Lötstellen.

- Durchdringende AOI-Blindbereichserkennung, gleicht die Einschränkungen der optischen Erkennung aus, umfassend und effizient.

- Analysieren Sie interne Defekte von Produkten, wie z. B. abnormales Schweißen elektronischer Komponenten, mit starker Visualisierung.

- Automatische Messung des Blasenverhältnisses, intelligentes Urteilsvermögen durch KI, genaue und zuverlässige Ergebnisse.

- Quantifizierung der DIP-Kriechhöhe, standardisieren Sie die Auswertung und verbessern Sie die Prozesskonsistenz.

- Defektanalyse mit hochauflösender Bildgebung, helfen bei der Fehlerortung und unterstützen die Datenrückverfolgbarkeit.

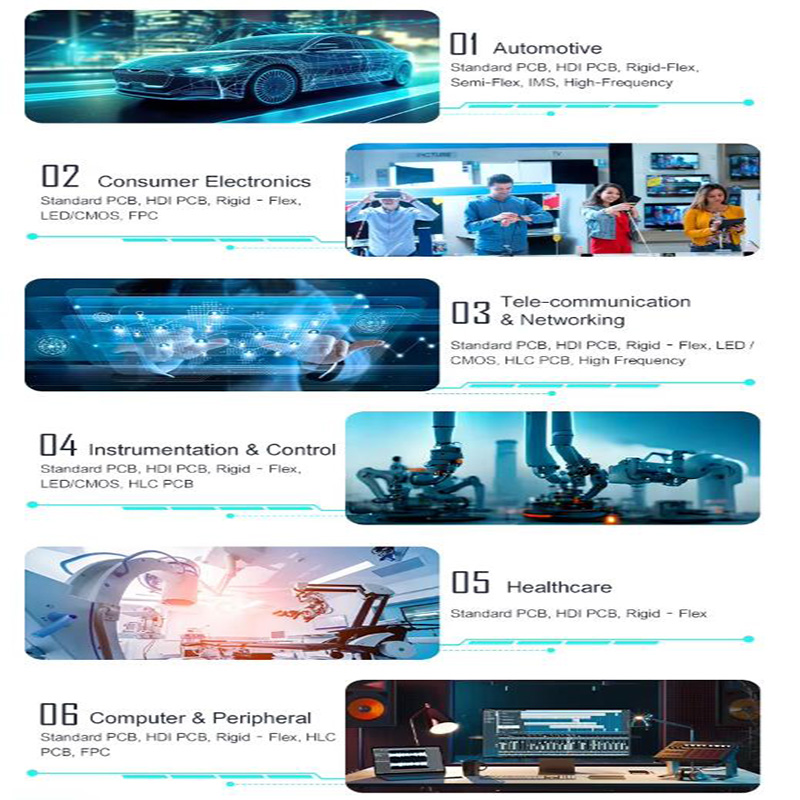

Welche Anwendungen von Röntgentests gibt es branchenübergreifend?

1. Luft- und Raumfahrt: Gefälschte Teile erkennen

- Sicherstellen PCB-Konformität gemäß Militärstandard (AS9100/MIL-STD).

- Validierung unternehmenskritischer Systeme mit 3D-Röntgenbildgebung.

Automobilindustrie: Validierung von Sicherheitssystemen

- Überprüfung des Airbag-Steuergeräts für Null Ausfallrisiko.

- PCB-Tests in rauen Umgebungen in Elektrofahrzeugen und ADAS.

Unterhaltungselektronik: Steigern Sie die Zuverlässigkeit

- Qualitätssicherung für hochdichte Leiterplatten für Smartphones/Tablets.

- Defekterkennung bei tragbarer Technologie in kompakten Designs.

Medizinische Geräte: Lebensrettende Genauigkeit

- FDA-konforme Validierung implantierbarer Geräte.

- Inspektion der EKG-/Beatmungs-Leiterplatte mit Submikrometerpräzision.

Telekommunikation: 5G-Infrastruktursicherung

- Hochfrequenz-Leiterplattenprüfung für 5G-Basisstationen.

- Integrität mehrschichtiger Platinen in Netzwerkausrüstung.

Industrie: Lösungen für raue Umgebungen

- Röntgen für Öl- und Gasausrüstung für Unterwassersensoren.

- PCB-Validierung für erneuerbare Energien (Solar-/Wind-Wechselrichter).

Warum Röntgentests für jede Branche unverzichtbar sind

Wie wählt man den richtigen Röntgentest aus?

5 wichtige Faktoren zur Auswahl Ihres Röntgentestpartners

Sorgen Sie für eine qualitätsorientierte Fertigung mit dem Anbieter zerstörungsfreier Prüfungen und präziser Defekterkennung für unternehmenskritische Elektronik.

Auswahl des richtigen Röntgentests

1. 🔍 Submine-Auflösung und 3D-CT-Scanning

Kopieren Sie die Integrität mehrschichtiger Leiterplatten mit einer Genauigkeit von <2,5 μm und BGA-Nullanalyse. Priorität hat das Systemangebot:

• Automatische 2,5D/3D-Tomographie

• Handhabung von Komponenten mit hoher Dichte

• IPC-610 zertifizierte Inspektion

2. 🛡 Branchenspezifisches Know-how

Fordern Sie eine Verifizierung in Luft- und Raumfahrtqualität sowie ein Qualitätskontrollprotokoll für Kraftfahrzeuge an. Bitte bestätigen Sie dies:

• Über 10 Jahre Erfahrung im Testen medizinischer/5G-PCBs

• Konformität mit ISO 13485 und IATF 16949

• BGA/CSP Dosha-Bibliotheken

3. ⏱ Schnelle Abwicklung und Skalierbarkeit

Entscheiden Sie sich für die Analyse am selben Tag und die Stapelverarbeitung großer Mengen, um Folgendes sicherzustellen:

• <5-Minuten/Panel-Scangeschwindigkeit

• Produktionslinien-Support rund um die Uhr

• Anpassbarer Wurf

4. 📊 KI-gestützte Dosha-Analyse

Nutzen Sie die automatische Zero%-Berechnung und die Prozessreaktion in Echtzeit. Hauptfunktionen:

• IPC-7095 gehorsame Berichterstattung

• Cloudbasierte Datenintegration

• Karte der Grundursachen für Fehler

5. 🤝 ROI – Kundenunterstützung

Ausgewählte Partner bieten rund um die Uhr technische Beratung und kostenlose Prozessprüfungen. Priorität:

• Repräsentationsleistungen vor Ort

• BGA-Nacharbeitsoptimierung

• Lebenserhaltungspläne

Warum die USA als Ihr Röntgentestpartner?

Warum SevenPCBA für Röntgentests wählen?

Technisches Know-how

- Qualitätssicherung in der Luft- und Raumfahrt/Verteidigung für 3D-Röntgenbildgebung

- BGA/QFN-Dosha-Analyse für 2,5D/3D-CT-Scanning

- AS9100/ISO 9001 zertifiziert Zerstörungsfreie Prüfung

Qualitätssicherung

- Zur Erkennung hochauflösender Defekte in Leiterplatten und Halbleitern

- F&E-Bericht Mit automatisierter Defektklassifizierung

- Maßgeschneiderte Lösung für die Qualitätssicherung in der Hochleistungsproduktion

Highlights des Kundenerfolgs

- 35% Flächenausfallreduzierung Luft- und Raumfahrt für Kunden

- 100% FDA-Konformität Für Hersteller medizinischer Geräte

- Vermeidung von Garantieansprüchen BGA Dosual durch Identifikation

- Überprüfung der Automobilelektronik Mit Null-Fehler-Standards

- Qualitätssicherung für Halbleiterverpackungen 5G-Netzwerkkomponenten

- Kostengünstige Massenproduktion Mit KI-gestützten Erkenntnissen